La conception et la réalisation du pont

Différents types de ponts

Le matériel roulant sur le réseau est prévu pour être des années 1970-80, mais circulant vers le milieu des années 1990. Le pont doit donc être d'un type plausible pour cette époque mais pas nécessairement neuf en 1970.

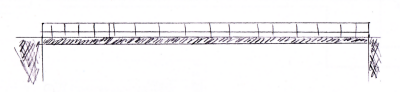

La portée de ce pont est de 27 mètres environ et aucun pilier n'est prévu en son milieu. Typiquement, dans les années 70-80, un pont passerelle est un choix plausible pour un pont neuf :

Cependant, ce type de pont n'est pas des plus passionnants à réaliser et l'épaisseur du tablier impose une hauteur des voies supérieure à celle prévue initialement.

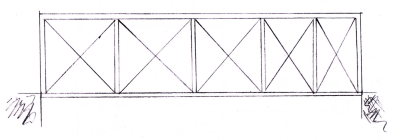

C'est pour ces deux raisons que je préfère me tourner vers un pont metallique en treillis. La première idée est le pont cage :

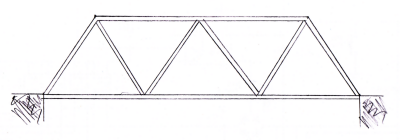

Mais il me semble un peu trop "carré" et je préfère donc la version en trapèze :

Ce type de pont est communément appelé Pont en treillis de type Warren, Warren Truss en anglais. Des ponts de cette famille sont toujours en service de nos jours, c'est donc plausible d'en avoir un dans le réseau.

Reste à valider le principe et le dimensionnement par rapport à la voie.

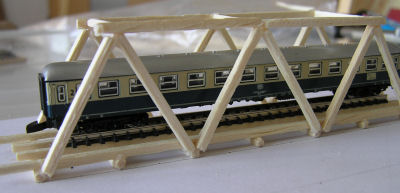

Validation en allumettes

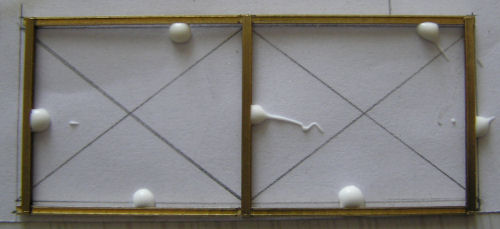

Le plus simple et le plus rapide est de réaliser une réplique à l'échelle 1 du pont. Au final, il sera créé tout en métal, mais le bois permet de se "louper" ou de faire des essais. Voici deux clichés :

Le rendu correspond à l'idée que je me fait du pont, mais les allumettes sont trop larges. Il faut donc trouver du profilé métallique de 1 ou 1.5 millimètres et le meilleur moyen semble de démonter des rails d'échelle N ou Z. C'est un peu cher et franchement dommage, et après des recherches j'ai fini par trouver des profilés laiton en différentes formes à des tarifs plus raisonnables.

En parallèle, il faut valider la résistance théorique des poutrelles et du pont.

Réalisation

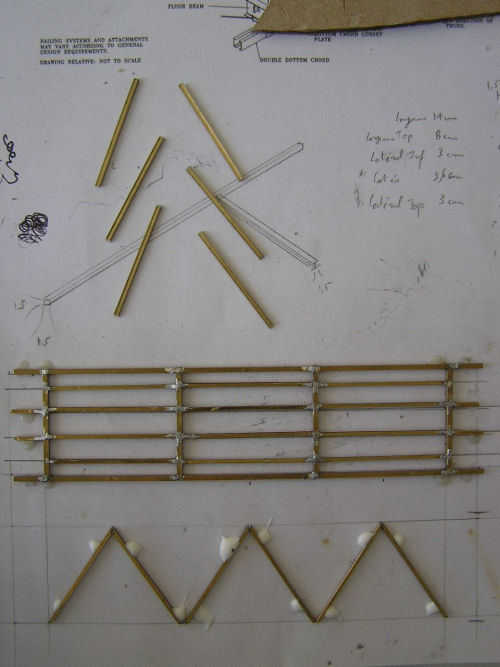

Après avoir avoir validé la résistance du pont via des contacts avec des camarades de l'INSA, et acheté des profilés laitons chez le train magique, et m'être inspiré du plan d'un pont à treillis chez us bridge, les longerons inférieurs sont réalisés en carré de 1.5x1.5, les traverses en H de 1.5x1.5 et le reste en profilé I de 1x1.5. On commence alors par dessiner les éléments sur le papier, puis on coupe les profilés et on les place :

Une fois en place, il faut alors les souder. Et pour assurer que les pièces ne bougent pas (trop), on utilise de la colle à bois pour les maintenir en place :

Et c'est là qu'on remarque que la colle à bois, ça peut bouillir... Mais c'est un très bon indicateur que le profilé est à bonne température. Notez au passage qu'un fer à 330 degrés celsius semble être l'outil adéquat.

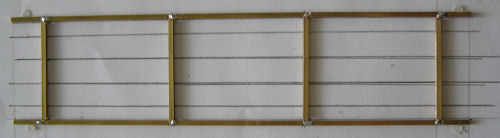

On fait de même avec le cadre supérieur :

Vue d'ensemble

Voici une vue d'ensemble de la zone de travail avec la partie inférieure quasiment terminée et les treillis latéraux en cours de construction :

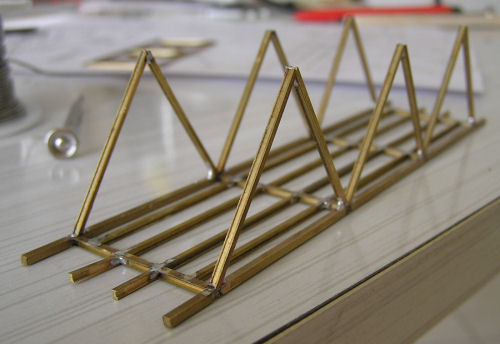

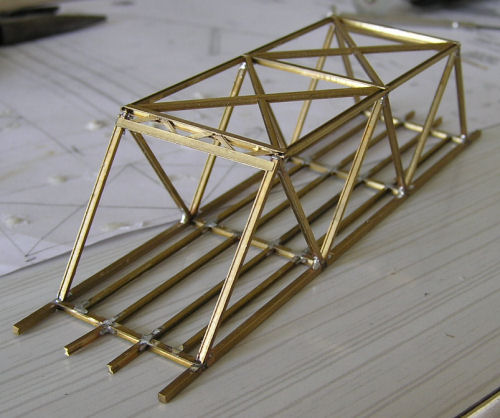

Montage de la cage

La première étape dans le montage de la cage, après la soudure des pointes de triangles consiste à placer ces triangles sur les longerons inférieurs. Pour cela, on utilise une troisième main de soudeur, suffisament lourde et précise pour maintenir le triangle en place. Au final, on obtient ça :

Puis on peut alors souder la partie supérieure de la cage :

Détail de structure

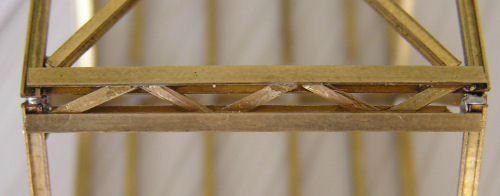

Dans la réalité, pour éviter le décalage entre la partie supérieure de la cage et la partie inférieure, on ajoute généralement une poutre horizontale sur l'entrée de la cage, reliée avec la partie supérieure par un treillis. Ce procédé a été reproduit sur le pont de cette façon :

Comme vous l'avez peut être remarqué, les éléments du zigzag ne sont pas soudés. En effet, vu leur petite taille et la précision toute relative du fer à souder, il est plus simple de les coller à la super glue. Un conseil : Ne traînez pas trop après l'application de la super glue sur la barre d'accueil, elle sèche très vite sur ce genre de surface lisse.

Les renforts

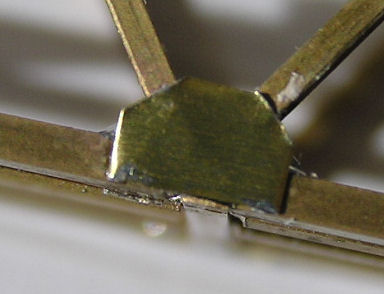

Même si la petite taille du pont permet de n'utiliser que la force de la soudure pour assurer le maintien de la structure, le but est de reproduire un pont réaliste. Il faut donc mettre en place les plaques utilisées pour relier les poutrelles entre elles, appelées goussets. Vu leur faible épaisseur dans la réalité, il faut trouver une feuille de métal assez fine. Et c'est là que les magasins de décoration entrent en jeu, puisqu'on y trouve des feuilles de métal à repousser dans différents métaux. L'aluminium est le moins cher et assez rigide malgré tout. Voici la forme sous laquelle elles se présentent :

Création des goussets

Les goussets sont dessinés directement sur la feuille d'alu au crayon de papier et pour éviter les déformations suites aux approximations successives, plusieurs sont créés à la fois :

Une fois découpés avec un cutter et une paire de ciseaux, les goussets sont placés sur les poutrelles et collées à la super glue :

La feuille d'alu ayant un coté coloré d'une teinte proche du laiton, on utilise ce coté là pour le coté visible. Même si au final tout sera peint, ça évitera les contrastes trop forts et permettra une meilleure homogénéité de la peinture.

Avant peinture

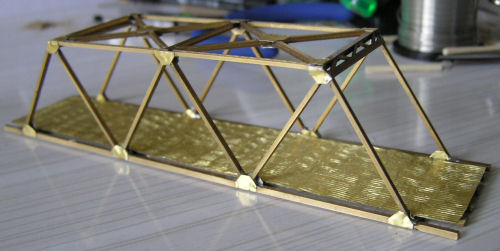

Une fois toute la structure montée, et les goussets mis en place, il faut mettre le plancher du pont. Lui aussi est réalisé dans la feuille d'alu utilisée pour les goussets. Par contre, elle subit un traitement particulier pour donner un effet de vaguelettes au métal. C'est en effet l'aspect généralement constaté, pour éviter les grandes surfaces planes qui sont glissantes quand on se déplace dessus à pied.

Cet aspect a été obtenu en écrasant la feuille dans la mâchoire d'une mini pince d'électronique.

Au final, avant peinture, voici l'aspect général du pont :

Comme on le voit, l'aspect doré de la feuille d'alu est trop marqué, il est donc impératif de peindre le pont.

Peinture et pose

La peinture utilisée est la numéro 77 de Revel, deux couches ont été appliquées pour être sûr de ne pas laisser de point de laiton visible.

Une fois la peinture bien sèche (48 heures), le pont est mis en place et fixé avec de la colle à bois sous les longerons extérieurs. Le pot de colle est d'ailleurs mis à contribution pour assurer une pression le temps du séchage (18 heures).